FDM 3D 프린터 콘텐츠 개발용 서포트 없는 비-조립형 경첩 디자인 연구

Copyright ⓒ 2018 The Digital Contents Society

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-CommercialLicense(http://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구의 목적은 3D 프린팅에 적합한 형태를 디자인하기 위한 원리와 그에 따른 조형요소를 찾기 위한 것이다. 이를 위해서 3D 프린팅의 장점과 단점을 파악한 뒤에 장점은 살리고 단점은 축소하는 방향으로 조형을 탐색하기로 하였다. 3D 프린팅의 장점 중에서 서포트가 필요하지 않으면서 조립하지 않는 가동 구조를 그 첫 번째 연구 과제로 삼았다. 기존과 다르게 수직형 구조로 작은 힌지를 개발하고 3D 프린터로 검증하였다. 이 힌지의 활용도를 좀 더 검증하기 위하여 도장 보관함, 냉장고형 미니어처, 공중전화박스 미니어처 등의 다양한 형태에 적용하여 힌지의 크기나 수에 상관없이 적용 가능함을 증명하였다. 기울어진 축에도 이 힌지가 적용가능하지 검증하기 위해서 보물 상자와 드라큘라관에 적용하였으며, 축이 기울어져도 적용 가능함을 검증함으로써 이 비-조립 가동형 힌지는 효율적인 3D 프린팅에 적합한 디자인의 한 형태로 탄생하였다. 이렇게 새로운 3D 프린팅용 형상은 3D 프린팅 디자인이라는 분야의 탄생을 가능하게하고 제조분야에 적용하면 새로운 제조방식을 가능하게 할 것이다.

Abstract

The purpose of this study is to find the principles for designing shapes suitable for 3D printing and the form elements applying the principles. After identifying the advantages and disadvantages of 3D printing, we decided to explore the shape in the direction of magnifying the advantages and minimizing the disadvantages. Among the advantages of 3D printing, the first research task was to design a moving structure that does not require support and does not assemble. A small hinge with vertical structure was developed and verified with a 3D printer. To further verify the use of this hinge, it has been proved that it can be applied to various forms such as stamp case, refrigerator miniature, and public telephone box miniature, regardless of the size and number of hinges. This hinge is also applicable to tilted axes. It is applied to the treasure box and Dracula coffin to verify that it can be applied even if the axis is inclined. This non-assembled movable hinge is a form of design suitable for efficient 3D printing.

Keywords:

3D printing, FDM, Design for 3D printing, Non-assembly movable structure, 3D printing content키워드:

3D 프린팅, FDM, 3D 프린팅용 디자인, 비조립 가동형 구조, 3D 프린팅 콘텐츠Ⅰ. 서 론

1-1 3D 프린팅의 디자인 가치

3D 프린팅은 기존의 제작 방식에 비해서 확실히 많은 가능성을 가진 제조 방식이다. 그러나 단점 또한 존재한다. 최근에는 3D 프린팅의 여러 단점들이 부각되면서 그 기대가 많이 수그러들었다. 하지만 3D 프린팅의 단점은 기술의 발전으로 서서히 극복되어가고 있으며, 단지 시간의 문제일 뿐이다. 기술의 발전으로 단점이 매우 줄어든다면 3D 프린팅은 다시 주목을 받게 될 것이다. 따라서 우리는 3D 프린팅의 장점에 주목할 필요가 있다. 그러한 장점을 잘 살린 놀라운 디자인들이 상당히 많이 있는데, 이들 디자인들은 기존의 제품들에 비해서 아주 독특한 디자인을 보여주고 있다. 이 장점들을 계속 연구하면 새로운 디자인을 탄생시키고, 3D 프린팅 분야에도 큰 발전을 가져올 수 있을 것이다. 본 연구자는 3D프린팅의 장점들을 연구하고 그 장점들을 극대화하여 새로운 디자인 스타일을 창조하고, 3D 프린팅의 발전에 보탬이 되고자 한다.

1-2 3D 프린팅 방식과 규격

3D 프린팅의 여러 방식 중에서 FDM(fused deposition modeling) 3D 프린터는 상대적으로 단순한 구조와 저렴한 가격, 그리고 많은 디자인과 설계가 오픈소스로 공개되어서 3D 프린팅을 널리 알리는 데 큰 기여를 한 프린팅 방식이다.[1]반면에 낮은 출력품질로 3D 프린팅에 크게 기대한 사람들에게 다소 실망을 안겨주는 방식이기도 하다.[2] 하지만 FDM 3D 프린터는 3D 프린팅의 기본과 같은 방식이다. FDM 3D 프린터는 저렴하고 구조가 단순하다는 장점 이외에 단점 또한 많은데, FDM 3D 프린터의 장점을 극대화한 형태를 출력하면 그러한 단점은 거의 드러나지 않으며 오히려 이 단점에 영향을 덜 받는 디자인이라면 다른 어떤 방식의 3D 프린터에서도 문제가 없기 때문이다. 그리고 FDM 3D 프린터는 가장 보급이 널리 된 3D 프린터이기 때문에 이 연구의 결과를 쉽게 공유할 수 있다. 일부 3D 프린팅의 조형에 관한 연구들이 특정 3D 프린팅 방식으로 한정하지 않는 경우가 더러 있는데, 이러한 연구들은 가장 널리 보급된 FDM이나 SLA(stereo lithography apparatus), DLP(digital light processing)뿐만 아니라 산업용 LOM(laminated object manufacturing)이나 DMLS(direct metal laser sintering)에서도 사용할 수 없는 연구결과가 된다.[표 1] 하지만 이러한 연구들이 종종 진행되는 이유는 대부분의 3D 프린팅에서 반드시 필요한 서포트를 회피하기 위함이다. 그러나 서포트를 고려하지 않은 3D 프린팅에 관련된 연구들은 매우 소극적인 연구라고 생각한다. 따라서 본 연구는 서포트의 문제가 가장 두드러지는 FDM 3D 프린터로 연구를 대상으로 하고자 한다.

FDM 프린터는 그 구조와 세부 사양에 따라서 다시 세분화되는데, 이 연구에 영향을 미치는 조건은 노즐의 구경이다. 이 구경은 상황에 따라 교체하여 사용할 수 있는데, 교체가 쉬운 프린터도 있지만 교체가 어려운 프린터도 상당수를 차지하고 있다. 따라서 노즐을 쉽게 교체할 수 없는 경우를 감안하여 노즐의 구경을 가장 많이 보급된 0.4mm로 제한하고자 한다.[4] 노즐 구경의 제한에 따라서 디자인 결과물의 부분 최소 크기는 0.8mm이상으로 자연스럽게 정해진다. 노즐의 구경이 0.4mm이상이면 슬라이싱 프로그램에서는 그것보다 큰 크기의 형상을 인식하여 노즐의 출력할 수 있도록 노즐의 경로를 작성해주지만, 0.4mm 한 줄로 쌓아올리면 무너질 수 있기 때문에 최소한 0.4mm가 옆으로 두 줄로 쌓아올려야만 안정적으로 형상이 유지될 수 있기 때문이다.

FDM 3D 프린터는 구동방식에 따라 몇 가지로 나뉘는데 가장 많이 사용하는 것이 직교형과 보우덴(Bowden)형이다. 본 연구용 3D 프린터는 직교형의 대표적인 장비로서 메이커봇Makerbot사의 리플리케이터Replicaotor2와 보우덴형의 대표적인 장비인 울티메이커Ultimaker사의 울티메이커2플러스Ultimaker2plus로 선정하였다. 이들 프린터들은 출시되던 해에 우수한 프린터로 정되었던 프린터들이기 때문이다.[5]

1-3 연구 방법

문헌정보의 조사를 통해서 필요한 조건을 밝혀내고, 이 조건에 따라서 3D 모델링 소프트웨어를 사용하여 구조를 디자인한다. 이를 슬라이싱 소프트웨어에서 검토를 한다. 이 검토가 끝난 디자인을 앞서 선정된 3D 프린터들을 사용하여 출력하여 검토하고 문제점이 발견되면 수정하여 다시 검토하는 과정을 거쳐서 연구하도록 한다.

Ⅱ. 디자인 관점에서의 3D 프린팅의 장단점

2-1 디자인 관점에서의 3D 프린팅의 장점

첫 번째로 3D 프린팅의 장점 중에서 조립하지 않고 한 번의 출력으로 가동할 수 있는 구조를 만들 수 있다는 것이다. 쉽게 말하면 경첩(hinge)을 조립하지 않고 한 번의 출력으로 만들 수 있다는 것이다.[6] 이것은 3D 프린팅만이 가능한 매우 중요한 장점이다. 이것이 매우 중요한 이유는 다른 제조 방식으로는 불가능하며 좀 더 개발되면 제조 공정이 달라져서 미래의 제조 산업에 큰 영향을 미칠 수 있는 것이기 때문이다. 이 장점을 좀 더 극대화하려면 여러 디자인에 다양하게 적용해봐야 하지만 현재로서는 3D 프린팅 초기에 만들어진 몇 가지의 사례가 전부인 상황이다.

두 번째로 매우 복잡한 형상이 상대적으로 더 효율적이라는 것이다. 과거에는 공극(空隙)이나 깊은 요철(凹凸)이 많게 되면 제작이 어려우나 제품의 무게가 가벼워져서 고가의 제품에는 사용하는 경우가 많았다. 왜냐하면 3D 프린팅 이전의 깎는 방식(Subtractive Manufacturing)은 복잡한 형태로 인해서 구멍을 많이 뚫거나 깊은 요철을 만들게 되면 공정이 길어져서 비용이 많이 소요되기 때문이다. 하지만 3D 프린팅에서는 구멍이 있는 부분은 빠르게 지나쳐 버려서 노즐 이동속도가 빨라져서 제작시간이 줄어들고, 이 부분에 재료를 적층하지 않게 되어 소재 사용도 줄어들게 되어 오히려 비용이 줄어드는 것이었다.[7]

또, 세 번째로는 금형으로 제작이 불가능한 형태를 만들 수 있다는 것이었다. 이것은 복잡도가 높고 낮음에 상관없이 달리 형태의 특성에 관한 문제이다. 빼내기 각도나 언더컷Under cut에 구애받지 않고 디자인할 수 있는 것이다. 대량생산 방식에서는 불가능한 형태를 제작할 수 있는 것으로서 기존의 디자인 조형에서 금기하는 것을 자유롭게 할 수 있다는 것을 의미하는 것이다.[5]

2-2 디자인 관점에서의 3D 프린팅의 단점

물론 3D 프린팅에는 단점도 많다. 첫 번째 단점으로는 서포트의 존재이다.[8] 대부분의 경우에서 안정적인 3D 프린팅을 위해서는 서포트라는 구조물과 함께 출력해야 한다. 이 서포트가 발생시키는 문제는 이를 제거하는 것이 어렵거나 제거한 이후에도 흔적이 남는 것이었다. 물론 수용성 소재를 서포트 출력에 사용하여 몰에 녹여 흔적을 남기지 않거나 SLS같은 산업용 장비는 서포트가 필요 없는 경우도 있지만 근본적으로 서포트는 시간이나 소재 등의 자원을 소모하는 것이고 결국은 제거되어야 하는 낭비적인 요소인 것이다.

두 번째 단점으로는 층이 쌓인 흔적들이다. 특히, 3D 프린팅을 처음 접한 디자이너들이 이 층의 흔적에 대해서 상당히 심한 거부감을 갖고 있어서 3D 프린팅에 대한 실망감이 적지 않다. 물론 고가의 프린터에서 출력한 것들에서는 이 층이 거의 보이지 않지만 이 고가의 장비는 지나치게 높은 비용 때문에 실용성이 떨어진다.[9]

그리고 세 번째 단점으로는 출력시간이 오래 걸린다는 것이다. 이 단점은 한시적인 것으로 생각되며, 기술에 의해서 곧 해결될 것이라 생각되므로 장기적으로 볼 때 그리 큰 단점이라고 생각되지 않는다.[10]

디자인 관점에서의 3D 프린팅의 장단점을 정리해보면 [표 2]와 같다. 이들 장단점들 중에서 장점을 극대화한 디자인을 시도함으로써 3D 프린팅만이 가능한 디자인이 무엇인지 찾아보고자 한다.

Ⅲ. 장점의 극대화를 위한 연구

3-1 조립하지 않고 연결되는 경첩 구조 연구

3D 프린팅 데이터 공유 서비스의 여러 사례들을 살펴보면 앞에서 밝힌 3D 프린팅의 첫 번째 장점의 사례를 발견할 수 있다. 즉, 각 부품의 연결부위를 조립하지 않고 출력할 수 있는 구조를 가진 데이터의 사례가 있다.[그림 1] 이 데이터들은 르팹샵 Le Fabshop이라는 디자인 그룹이 디자인한 것들로서 조립하지 않아도 회전이 가능한 구조를 3D 프린터로 한 번에 출력할 수 있다는 가능성을 알려준 디자인들이다.

본 연구자는 이 구조를 더 연구하여 앞서 말한 문제점을 수정하여 새로운 3D 프린팅 디자인 조형을 발견하고자 하였다. 조립하지 않고 한 번의 출력으로 움직일 수 있는 구조의 핵심은 한 번의 출력으로 연결되는 경첩의 구조이다. 앞서 제시한 사례는 가로 방향과 세로 방향의 경첩이 고르게 사용되었는데, 우선 상대적으로 단순해 보이는 세로방향의 조립하지 않고 한 번의 출력으로 연결되는 경첩을 대상으로 디자인하기로 하였다.

3-2 조립하지 않고 연결되는 경첩 구조의 전제

조립하지 않고 한 번의 출력으로 움직이는 3D 프린팅용 구조의 디자인은 이미 선행 연구 사례가 있다.[11] 하지만 이 연구는 서포트가 필요하지 않은 SLS방식이나 Polyjet, 3DP같은 고가의 일부 3D 프린터에서만 가능한 연구였다. 본 연구는 가장 저렴하고 많이 보급된 FDM방식을 대상으로 함으로서 서포트가 필요한 방식이나 필요하지 않은 방식 모두에게 적용할 수 있는 연구를 진행하고자 한다.

이렇듯이 어느 3D프린터에서도 조립하지 않고 움직일 수 있는 구조를 디자인하기 위한 중요한 전제는 서포트가 필요 없는 형상이어야 한다는 것이다. 서포트가 사용되면 연결된 부분의 틈을 서포트가 메워버려서 움직일 수 없게 되기 때문이다.

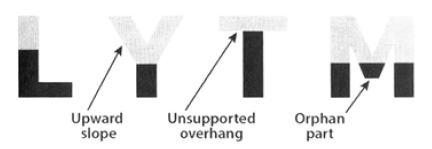

서포트가 필요하지 않는 조건에 관해서는 Christopher Barnatt의 저서에 잘 정리가 되어 있다.[12] 그 디자인은 수평면은 지양하고 면의 기울기는 50도의 이하가 되지 않도록 하는 것이다. 이렇게 형상을 디자인하게 되면 서포트는 필요 없게 된다.

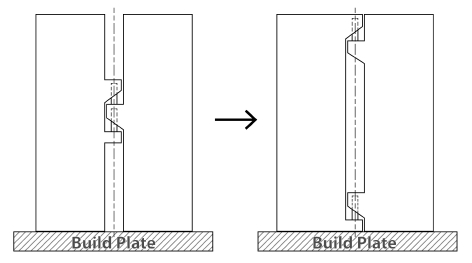

여기에 추가적으로 [그림 2]에서 보듯이 알파벳 T자와 같이 바닥이 아닌 위쪽의 수평으로 가로지르는 면은 서포트가 필요한 것이 일반적이지만 알파벳 H자와 같이 수평면이 양쪽의 물체에 걸쳐 있는 경우는 브릿지(Bridge)라고 하여 서포트가 없이 출력이 가능하다.[13] 이러한 조건들을 충족하여 우선 낮은 높이의 조립하지 않고 한 번에 출력하여 연결하는 경첩을 디자인하였다. 경첩은 사전적 의미로는 여닫이문을 달 때 한쪽은 문틀에, 다른 한쪽은 문짝에 고정하여 문짝이나 창문을 다는 데 쓰는 철물을 말한다.1) 즉, 서로 나누어진 물체를 회전할 수 있도록 연결하는 것이다. 우선 경첩으로 가장 널리 쓰이는 수직 축을 중심으로 양쪽의 물체를 연결하도록 디자인하였다. 첫 번째 시도는 수직의 회전축을 양쪽에서 걸어주는 부분의 아랫면을 서포트가 필요 없도록 비스듬한 45°의 각도로 디자인하였다. 이렇게 디자인함으로써 일단은 서포트 없이 회전하도록 할 수 있었다.

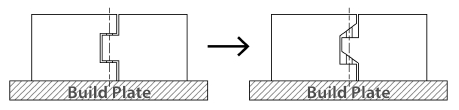

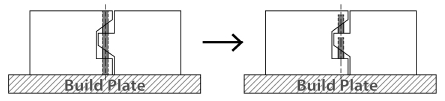

FDM 3D 프린터들은 노즐의 움직임에 따라 기본적으로 미세한 진동이 있어서 가느다란 원기둥형 회전축의 높이가 쌓여 올라가면서 3D 프린터의 진동에 의해서 축이 옆으로 기울어지거나 쓰러지는 일이 발생하였다. 이렇게 되면 양쪽으로부터 회전축으로 걸치는 연결부위와 원기둥 회전축의 틈이 좁아지거나 붙어버려서 사용할 수 없게 된다. 심각한 경우는 이 원기동형 회전축이 부러지기도 하였다. 물론 이 회전축의 직경을 두껍게 하면 되지만 그럴 경우 이 경첩의 크기가 지나치게 커져서 여러 제품에 적용하기가 어려워진다. 이 문제를 해결하기 위해서 가운데 원기둥형 축을 윗부분과 아랫부분으로 나누어서 양쪽의 연결부위에 합쳐지도록 하였다. 이렇게 디자인하면, 축의 길이가 짧아져서 3D 프린터의 진동에 흔들리지 않게 되어 공차를 유지할 수 있게 된다.

이 구조가 문제가 없는지 출력을 통하여 검증하였다. 검증은 직교형 3D 프린터와 보우덴형 3D 프린터에서 각각 진행하였다. 여러 번의 출력을 진행하는 동안 출력에서는 아무런 문제가 발견되지 않았다.

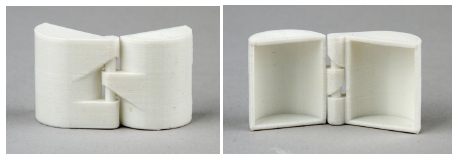

이렇게 개발된 조립하지 않고 연결되는 경첩을 다양한 제품에 적용하여 문제점이나 개선할 점은 없는지 확인하고자 하였다. 첫 번째로 떠오른 아이디어는 도장케이스로 적용하는 것이었다. 여러 모양의 도장을 넣어둘 수 있는 넉넉한 크기의 원통형 케이스를 만들고, 이것을 다시 열고 닫을 수 있도록 반으로 나누어 여기에 새로 디자인한 경첩을 적용하였다. 하지만 도장케이스에 적용하려다보니, 튼튼하게 열고 닫을 수 있기 위해서는 중간에 한 부분에 경첩을 위치하도록 하기 보다는 맨 위쪽과 아래쪽에 각각 하나씩 두 군데에 경첩을 설치할 필요가 있어서 디자인을 변경하게 되었다.

이 디자인을 3D 프린터로 출력하여 점검하였는데, 출력도 안정적이고 움직이는데 문제가 없었다. 다만 시각적으로 위쪽 경첩과 아래쪽 경첩의 균형이 맞지 않아서 이에 대한 디자인수정을 행하였다. 그 디자인 수정의 핵심은 경첩에서 보이는 수평선을 대각선으로 바꾸어서 위에서 아래 방향으로 출력했는지, 아래에서 위로 출력했는지 쉽게 알 수가 없도록 하여 방향성이 드러나지 않도록 하는 것이었다. [그림 8]

구조는 문제가 없음이 증명되었지만 상품성을 높이기 위해서 디자인이 추가되었다. 기존의 도장 지갑은 내부를 들여다 볼 수 없기 때문에 일일이 열어서 확인하는 불편함이 있었다. 따라서 그 불편함을 해소하는 아이디어로 프레임이 얽힌 형상을 적용하여 내부가 잘 보일 수 있도록 디자인 하였다. 이것은 앞서 언급한 3D 프린팅의 두 번째 장점을 적용한 것이기도 하다.

이 디자인은 3D 프린팅용 콘텐츠로 변환하여 FAB365.net의 서비스를 통해 판매함으로써 고객들로부터 출력에 문제가 있는지 부정적인 의견이 있는지 검증하였고, 어떠한 부정적인 의견은 없었다. [14]

이렇게 개발된 조립이 필요하지 않는 3D 프린팅용 경첩의 디자인이 완성되었다. 이 디자인이 유효한지 증명하기 위해서 좀 더 다양한 경우에 적용해 보기로 하였다.

3-3 조립하지 않고 연결되는 경첩의 다양한 적용

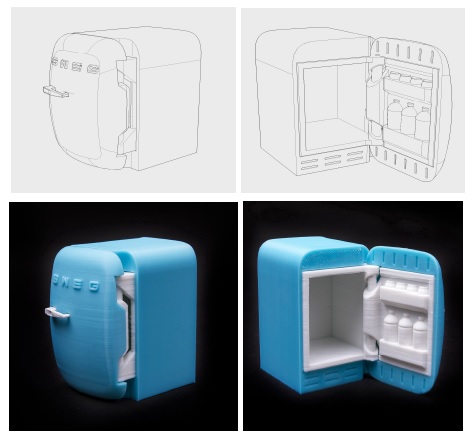

두 번째로는 냉장고 형상의 팬시상품에 적용하였다. 같은 구조이지만 냉장고 문이 열리는 최대 각도에 따라서 그 회전 중심을 다르게 해야 했다. 그에 따라 냉장고에 적용한 조립이 필요하지 않는 경첩의 중심은 좀 더 안쪽에 위치하게 되었다. [그림 10, 11]. 냉장고는 작은 것과 큰 것 두 가지로 디자인하여 도장케이스보다 큰 출력물에서도 안정적으로 출력되는지 점검하였고 대상으로 한 FDM 3D 프린터에서 매우 안정적으로 출력되었다. 이 역시 FAB365.net 서비스에서 판매하고 고객으로부터 검증을 받고 있으나 아직까지 부정적인 의견이 전해진 바가 없다.[15], [16]

3D modeling with non-assembled movable hinges on a small-size refrigerator miniature and print to a 3D printer

3D modeling with non-assembled movable hinges on a mis-size refrigerator miniature and print to a 3D printer

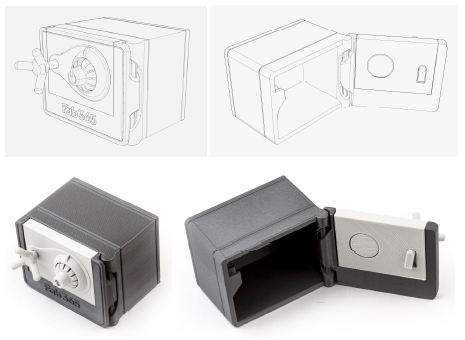

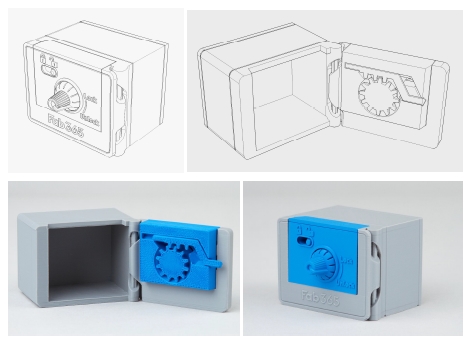

이 경첩은 이후에도 두 가지의 다른 디자인을 갖는 금고 미니어처에도 적용되었으며 동일한 경첩을 적용함으로써 디자인개발의 시간을 줄여주는 효과를 가져왔다. [그림 12, 13]이들 금고 미니어처들은 FAB365.net서비스를 통해서 의미 있는 판매 실적을 올리기도 했다. [17], [18]

3D modeling and a resultant print to a 3D printer, applying the hinges in the safe design of the miniature rotary latch type

3D modeling and a resultant print to a 3D printer, applying the hinges in the safe design of the dial-type miniature

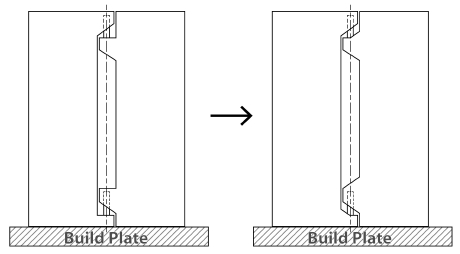

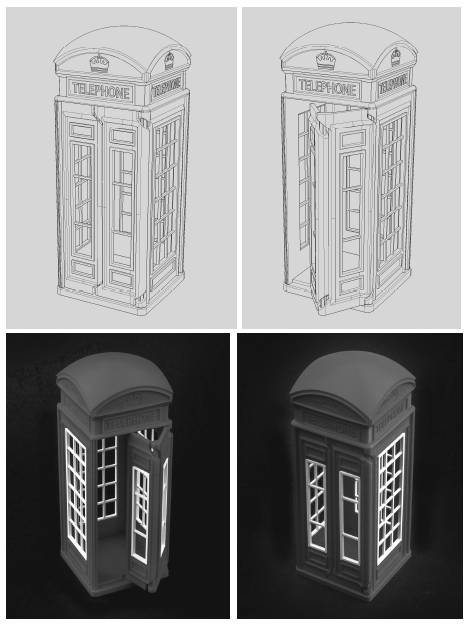

더욱 다양한 활용성 점검을 위해서 하나의 제품에 두 개의 접이구조를 지닌 제품에 적용하고자 하였다. 이러한 검증에 적용하기로 선정된 아이디어가 공중전화 박스 형태의 팬시상품 이였다. 대부분의 공중전화박스의 문은 반으로 나뉘어져 두 개의 회전축으로 두 개의 경첩 구조를 갖는다. 이 제품이 경첩을 적용한 제품 중에서 가장 높이가 높기 때문에 진동에 잘 견디면서 회전각도에 지장을 주지 않으면서 최대한 드러나지 않고 각 부품 간에 간섭이 없도록 디자인하는 것이었다. 제품의 높이가 높아지니 맨 위쪽은 진동에 의해서 품질이 다소 떨어지는 경향이 있으나 이는 경첩 디자인의 문제가 아니라 문짝이 얇아서 발생하는 문제였다. 이를 해결하기 위해서 문짝은 조금 두껍게 하고 각각 30°씩 회전하여 출력하도록 함으로써 해결하였다. 이로써 조립하지 않고 한 번의 출력으로 회전하는 수직축의 경첩은 어느 제품에 적용해도 문제가 없음을 증명하였다. 이 또한 FAB365.net서비스를 통하여 3D 프린팅 콘텐츠로 판매중이며 어떠한 부정적인 반응이 없었다.[19]

3-4 기울어진 회전축의 비-조립 가동형 경첩 구조의 개발

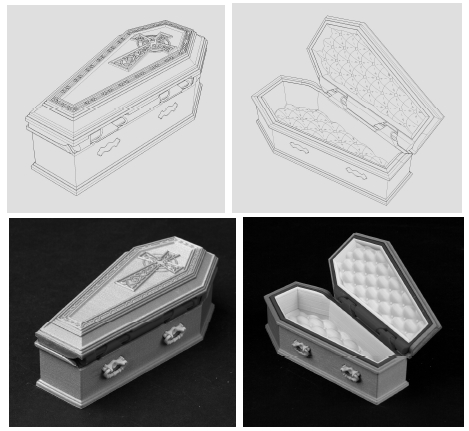

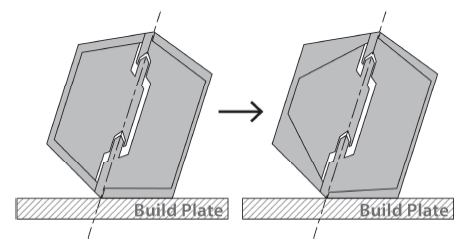

할로윈용 아이템을 기획하던 중에 드라큘라의 관을 제품화하는 아이디어가 떠올랐다. 이 관의 뚜껑을 열고 닫는 구조에 이 경첩을 적용하기로 하였다. 하지만 좀 더 흥미를 주기 위해서 직사각형이 아닌 육각형의 형태로서 디자인하고 그에 따라 부득이하게 경첩을 적용할 회전축이 기울어질 수밖에 없었다. 오버행 각도가 50°를 넘지 않도록 경첩의 각 부위의 각도를 조정한 결과 문제없이 출력할 수 있는 디자인이 탄생하였다. 그것이 가능했던 것은 기울어진 각도가 그리 크지 않았기 때문이다. [그림 15] 이 디자인 또한 FAB365.net에서 판매중이다. [20]

3D modeling of Dracula's coffin miniature with tilted non-assembled movable hinge and print to 3D printer

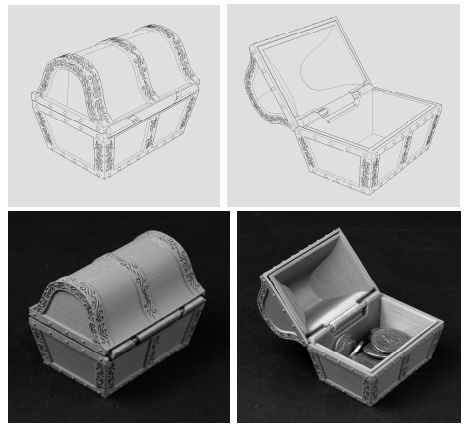

이와 유사한 제품을 추가하기로 하였는데, 영화에 자주 등장하는 보물상자 형태의 팬시상품이었다. 보물상자는 다양한 형태가 존재하지만 곡선형 뚜껑과 사다리꼴의 몸통형태를 가진 형태를 차용하기로 하였다. 이러한 몸통의 형태 때문에 경첩의 각도는 이전에 드라큘라관보다 더 기울어질 수밖에 없었고, 그에 따라 서포트가 반드시 필요한 각도의 면의 다수 발생하였다. 특히 뚜껑의 내부에 이 문제가 심각하였다. 해결방법은 오히려 각도를 더 많이 주는 것이었다. 이렇게 되면 바깥의 형태와는 다소 이질감이 있지만 뚜껑의 안쪽은 잘 보이지 않는 부분으로 쉽게 눈에 띄지 않았다. [그림 16] FAB365.net에서의 콘텐츠 판매도 무난한 수준으로 이 안쪽의 다소 무리한 각도 변화가 고객에게 큰 불만은 아닌 것으로 판단된다. [21]

According to the slope of the axis of rotation, the design changes the angle of the interior so that no support is needed

Ⅳ. 결론

3D 프린팅의 장점인 비-조립 가동형 구조를 개발하기 위한 첫 번째 연구 과제인 비-조립형 가동형 경첩 디자인은 3D 프린팅에서만 가능한 독창적이고 상징적인 형태를 탄생시켰다. 이 힌지는 여러 가지의 적용과정을 통해서 검증하여 그 사용성이 증명되었고, 서포트가 필요 없기 때문에 가장 널리 사용하며 저렴한 FDM 방식뿐만 아니라 산업용으로 사용하는 SLA, SLS, Polyjet 등 어떠한 3D 프린팅 방식에서도 서포트 없이 출력할 수 있다.

이것은 디자인 관점에서 본 3D 프린팅의 장단점[표 2]에서 장점 3가지를 모두 극대화하고, 서포트가 필요 없는 조형으로 단점 중에 한 가지를 최소화한 결과이다.

본 연구를 통하여 서포트가 필요 없고, 조립이 필요하지 않아서 3D 프린팅에 좀 더 최적화된 구조의 연구가 새로운 디자인을 탄생시킨 것을 발견하였다. 이 새로운 스타일의 경첩은 회전하여 열리고 닫히는 구조를 가진 사물의 인상을 바꿀 수 있는 가능성을 가지고 있다. 여기에는 더 큰 가능성이 있다. 이 구조를 더욱 발전시키고 그 종류가 많아지면 조립 라인이 필요 없거나 조립용 로봇이 필요 없는 생산이 가능해질 것이다. 비록 3D 프린팅이 대량 생산에 비해서 속도가 느리다고는 하지만 조립과정을 생략하여 생산성을 높이고, 불량률은 줄이는데 기여한다면 결과적으로는 기존의 생산방식보다 나을 것이다.

References

- Hornick, J., 3D PRINTING WILL ROCK THE WORLD, CreatSpace Independent Publishing Platform, pp10, (2015).

- Makers Empire, WHY 3D PRINTING IS GOING TO FRUSTRATE YOU [Internet]. Available: https://www.makersempire.com/disappointing-things-about-3d-printing/

- Cain, P., Supports in 3D Printing: A technology overview. 3D hubs [Internet], Available: https://www.3dhubs.com/knowledge-base/supports-3d-printing-technology-overview.

- Lee, S., Park, G., “The ABS Material Characteristic Compensation Method for Reflection 3D Printing Modeling Compensation Method for the Design Prototype Production”, The Journal of Integrated Design Research, 16(2), p13, June), (2017.

- Hanson, M., (2018, September), The 10 best 3D printers of 2018, TechRadar [Internet], Available:https://www.techradar.com/news/best-3d-printer.

- Lipson, H., Kurman, M., February), (2013), The Ten Principles of 3D Printing, [Internet], Available:http://bigthink.com/experts-corner/the-ten-principles-of-3d-printing.

- Redwood, B., The advantages of 3d printing, 3Dhub, [Internet], Available:https://www.3dhubs.com/knowledgebase/advantages-3d-printing.

- Cain, P., Supports in 3D Printing: A technology overview, [Internet], Available:https://www.3dhubs.com/knowledgebase/supports-3d-printing-technology-overview.

- ACMA Staff, October), (2014, Pros and Cons of Additive Manufacturing, [Internet], Available:http://compositesmanufacturingmagazine.com/2014/10/pros-cons-additive-manufacturing/2/.

- Pearson, A., January), (2018, 10 Disadvantages of 3D Printing Technology, [Internet], Available:https://3dinsider.com/3d-printing-disadvantages/.

- Cali, J., Calian, D., Amati, C., Kleinberger, R., Steed, A., Kautz, J., and Weyrich, T., “3D-printing of non-assembly, articulated models,” in ACM Transactions on Graphics, New York, NY, p130, (2012).

- Cristopher Barnatt, 3D printing: The next Industrial revolution, Explaining the future, p35, (2013).

- Smyth, C., Functional Design for 3D printing, Functionaldesingbook, p224, (2015).

- Goodesign, Stamp case 2, [Internet]. Available: https://fab365.net/items/89

- Goodesign, Multi purpose chest - Refrigerator Mini, [Internet], Available: https://fab365.net/items/78.

- Goodesign, Multi purpose chest - Refrigerator, [Internet], Available: https://fab365.net/items/77.

- Goodesign, Multi purpose chest - Safe, [Internet], Available:https://fab365.net/items/109.

- Goodesign, Multi purpose chest - Dial safe, [Internet], Available: https://fab365.net/items/124.

- Goodesign, Multi purpose chest - Telephone_Box, [Internet], Available: https://fab365.net/items/105.

- Goodesign, Multi purpose chest - Dracula Coffin, [Internet], Available: https://fab365.net/items/96.

- Goodesign, Multi purpose chest - Treasure Box, [Internet], Available: https://fab365.net/items/100.

저자소개

1997년 : 서울대학교 미술대학 공업디자인(미술학사)

1999년 : 서울대학교 대학원 디자인 (미술학석사)

2005년 : 서울대학교 대학원 디자인 (미술학박사)

2000년~2011년: Imagedrome Inc. 팀장

2006년~2009년: 건국대학교 문화예술대학 공업디자인과 겸임교수

2012년~2017년: 이화여자대학교 조형예술대학 산업디자인과 겸임교수

2015년~현 재: FAB365 대표

※관심분야: 3D 프린팅(3D printing), 제품디자인, 3D 컴퓨터 그래픽스(3DCG) 등