산업용 모터의 건전성 모니터링를 위한 Plug Fan/압축기 최적화 센서장착 시스템 개발

Copyright ⓒ 2023 The Digital Contents Society

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-CommercialLicense(http://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

산업용 모터는 생산/제조 설비/장치의 근간을 이루는 핵심 부품이며 4차 산업혁명 시대의 발전에 따라 스마트팩토리, 전기자동차등 다양한 산업분야에 적용되어있다. 디지털트윈 플랫폼은 사물인터넷을 기반으로 발전하게 되는데 국내 IoT 기술수준은 미국의 83% 수준에 머무르고 있다. 따라서 본 연구에서는 기존 디지털 트윈 기술의 제조 공정 위주의 모니터링, 분석 및 적용에 치우쳐있어 정확한 건전성 관리가 어려운 문제점 해결을 위해 공정 기반의 디지털 트윈에서 디바이스 기반의 디지털 트윈으로 전환하여 산업용 모터 구동시스템의 건전성 관리 및 고장예지 기술에 디지털트윈을 적용한 모터의 건전성 모니터링 시스템을 제안하였다. 제작한 테스트 리그를 통해 실증 테스트용 시스템을 제작하여 장시간 설치 테스트를 통해 시스템 안전성을 검증하였고 이상상태/결함 분석 시스템을 검증하였으며 IoT 복합 센서를 통한 데이터수집 시스템의 디버깅 및 고도화를 실현하였다. 따라서 디바이스의 건전성 진단 및 고장 예측을 통한 설비의 예지보전 및 관련 비용 감소 및 시스템 효율개선과 에너지 절감의 효과가 기대된다.

Abstract

Industrial motors are key components that form the basis of production/manufacturing facilities/devices, and are applied to various industrial fields such as smart factories and electric vehicles with the development of the 4th Industrial Revolution. Digital twin platforms are developed based on the Internet of Things, and the level of IoT technology in Korea remains at 83% in the United States. Therefore, this paper proposes a motor health monitoring system that applies digital twin to industrial motor driving system health management and failure prediction technology by switching from process-based digital twin to device-based digital twin. A system for empirical testing was manufactured through the manufactured test league, and system safety was verified through long-term installation tests, abnormal status/defect analysis system was verified, and data collection system was debugged and advanced through IoT complex sensors. Therefore, it is expected that the predictive maintenance of facilities and related costs will be reduced through diagnosing the soundness of devices and predicting failures, and the effect of improving system efficiency and reducing energy.

Keywords:

Manufacturing Execution System, Prognostics and Health Management, Optimize, Digital Twin, Monitoring키워드:

생산관리시스템, 건전성 예측 및 관리, 최적화, 디지털 트윈, 모니터링Ⅰ. 서 론

산업용 모터는 생산/제조 설비/장치의 근간을 이루는 핵심 부품이며 4차 산업혁명 시대의 발전에 따라 스마트팩토리, 전기자동차등 다양한 산업분야에 적용되어있다. 디지털트윈 플랫폼은 사물인터넷을 기반으로 발전하게 되는데 국내 IoT 기술수준은 미국의 83% 수준에 머무르고 있으며 특히, 국내에서 건전성 관리를 위한 개별적인 기술(3D 해석 기술, 머신러닝, 이상 진단 및 수명예지 기술, 증강현실 기술)은 부분적으로 개발, 적용되고 있으나, 각 기술을 통합하고 산업용 디바이스/부품에 적용하여 실증한 사례는 전무하다. 따라서 본 연구에서는 산업용 디바이스/부품, 그 중에서도 모터에 의하여 동작하는 모터 구동 시스템의 기계적 성능을 시뮬레이션하여 설비의 건전성을 모니터링하고, 동시에 실시간으로 설비의 특성 값을 측정/분석하여 다양한 방법으로 운전상황을 실시간으로 사용자에게 전달하는 디지털 트윈 플랫폼을 제안한다. 테스트 베드용 Plug Fan과 압축기의 테스트 리그를 설계 및 제작하였고 운전 중 이상상태를 감지할 수 있는 센서를 장착해 정상 및 비정상 운전에 따른 실시간 데이터를 수집하여 시스템 성능평가를 진행하였다.

Ⅱ. 관련 연구

2-1 실시간 운영

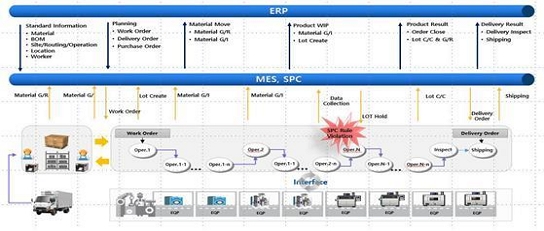

MES는 1990년대 초 AMR (Advanced Manufacturing Research) 미국 보스턴 컨설팅 회사)에 의해 생산 계획과 제조 실행 간의 정보 차이를 제거하고, 실시간 정보 공유를 통해서 제조 현장 상황에 신속하게 대응하여, 생산성 향상을 도모하기 위해 만들어진 시스템이다. 대부분의 제조 기업이 그러하듯이 오늘날의 복잡하고 급변하는 비즈니스 환경에 적응하고 살아남기 위해 신제품이나 서비스의 빠른 시장 대응 능력을 실현하고, 다양한 고객의 요구를 수용하기 위해서는 생산성 향상, 불량률 감소, 생산 수율 및 생산 직행률 증가의 실현을 통해 가능하며, 이를 위해서는 각 기업이 실시간 공정능력관리를 통한 제조 생산 방식을 취해야 한다. 실시간 공정능력관리 기반의 MES 시스템의 시스템 개념도는 그림 1과 같다.[1]

2-2 건전성

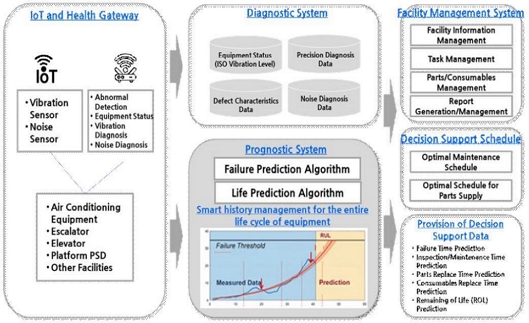

고장예지 및 건전성관리 시스템이란 PHM (Prognostics and Health Management)으로, 일반적으로 ‘설비보전 고장 예지 관리 시스템’으로 부르며, 시스템 이상 상황을 감지하고 분석 및 예지 진단을 통해 고장 시점을 사전에 예측함으로서 설비관리를 최적화하는 기술을 말한다. 공조 PHM 시스템은 그림 2와 같다.[2]

2-3 디지털 트윈

디지털 트윈은 현실의 물리적 객체들에 대한 디지털 복제(쌍둥이)를 만들고 대상 객체의 수명주기 전체에 걸쳐 다양한 시뮬레이션과 분석을 통해 객체의 속성들이 어떻게 작동하고 변화하는지를 예측하고 대응하기 위한 기술이라 할 수 있다. 사물인터넷, 인공지능, 사이버물리시스템 등 이른바 4차 산업혁명을 견인하는 기술들이 발전, 보편화됨에 따라 이들을 응용하여 다양한 산업현장에서 생산성, 자율성, 안정성 등을 향상시키기 위한 요구가 확산되고 있으며 이러한 요구를 충족하기 위한 중요한 기술 트렌드로 디지털 트윈이 자리 잡고 있다.[3]

Ⅲ. 본 론

3-1 테스트 베드용 모델 선정

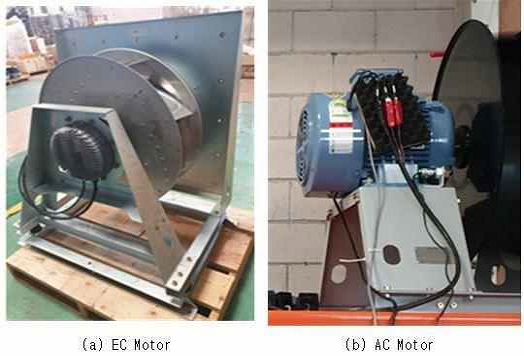

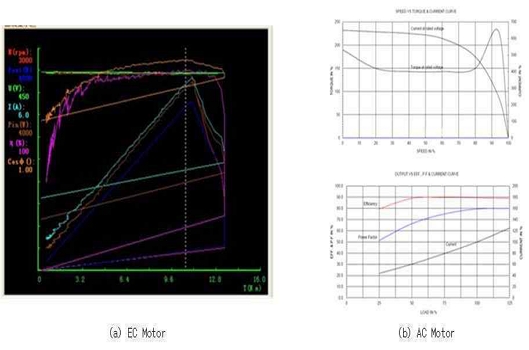

먼저 데이터 분석을 위한 실시간 운전데이터를 수집하기 위해 테스트 베드에 사용 될 Plug Fan으로 EC 모터로 구동되는 EC팬과 AC 유도전동기로 구동되는 AC팬을 각각 선정하였다. 선정 이유로 EC 모터는 낮은 전력 소비와 제어 용이성을 가지며 높은 출력을 가지면서 컴팩트한 크기를 가지고 있고 AC 모터는 유지보수가 용이하고 교류전원을 사용하여 다양한 산업분야에 응용되고 있기 때문에 테스트 베드에 적합하다고 판단하였다. 상세 사양과 테스트 모델은 표 1, 그림 3과 같다.

3-2 Plug Fan/모터의 특성 커브 추출

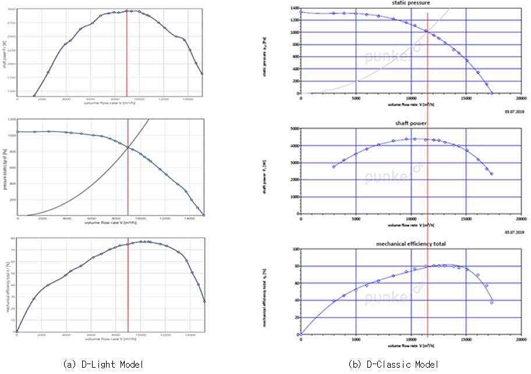

선정된 모델의 특성커브를 추출하기 위해 센서를 장착하여 가동간 발생한 데이터 수집을 통해 Plug Fan 및 모터의 특성커브를 추출하였다. 추출한 특성 커브는 팬에 대한 회전수에 따른 유량 대비 압력 커브와 소모 동력, 효율 등에 대한 특성 커브와 전동기의 회전수에 따른 토크, 출력, 효율 등을 나타내는 특성 커브를 추출하였으며 특성 커브 분석결과 팬의 회전수가 1만회에 가까운 구간까지 회전수와 성능이 상승한 후 2만회에 가까워질수록 성능 하락이 이어지며 토크는 모터의 속도가 60%까지는 일정한 수준을 유지하며 100%에 가까워질수록 토크의 비율이 상승하여 성능에 영향을 끼치는 것을 확인할 수 있다. 추출한 특성커브를 바탕으로 최적화된 테스트베드와 테스트리그의 센서 설계배치를 진행할 예정이다. 추출한 팬의 특성 커브와 모터의 특성 커브는 그림 4, 5와 같다.

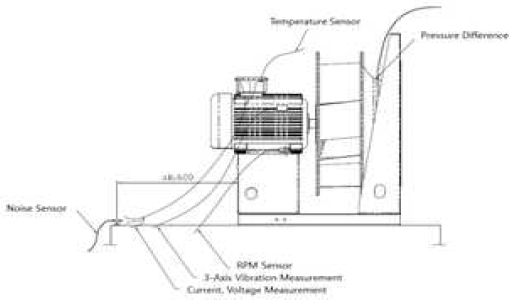

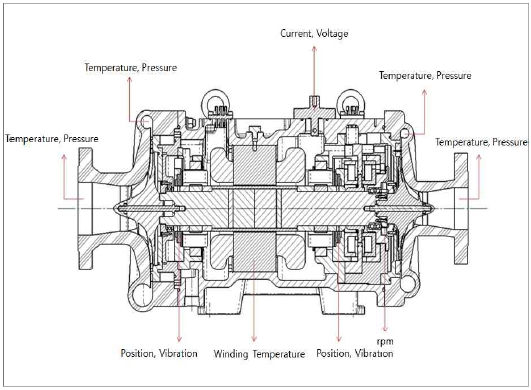

3-3 다중센서 배치 설계

앞서 추출한 특성 커브를 토대로 Plug Fan 모델과 공기압축기의 성능에 영향을 끼칠 수 있는 각 컴포넌트에 실시간 모니터링을 위한 센서 배치를 설계하였다.Plug Fan의 모터에 RPM 센서, 3축 진동센서, 전약, 전류 측정센서, 온도센서를 장착하였으며 팬의 앞쪽 부분에 차압측정용 센서를 배치하였으며 공기 압축기에는 양방향 입, 출구에 온도, 압력 센서를 내부에는 전압, 전류, 진동, 온도, 회전수를 측정할 수 있는 센서를 배치하였다. 각 센서는 팬과 압축기의 각 컴포넌트 기능을 고려하여 데이터 수집에 최적화된 배치를 설계하였다. Plug Fan과 공기압축기의 센서 배치 설계안은 그림 6, 7과 같다.

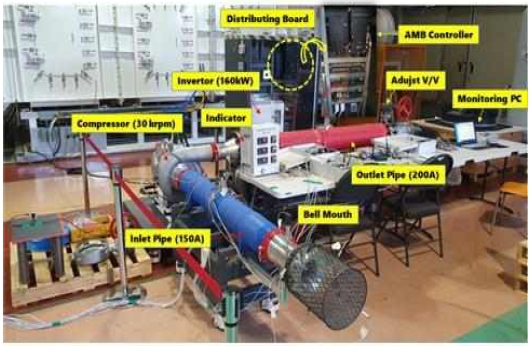

3-4 Plug Fan/압축기 테스트 리그 설계 및 구현

센서 배치 설계안을 바탕으로 테스트리그를 설계하였다. 테스트 리그에 사용할 압축기는 유량과 출구압이 운용 조건을 결정하는 능동형 자기 베어링 기반의 공기 압축기를 채택하였다. 회전체 지지를 위한 베어링은 무급유 시스템을 구현하기 위하여 능동형 자기 베어링을 적용하였고 반경 방향 능동형 자기 베어링과 회전축 사이의 간극 및 축 방향 능동형 자기 베어링의 간극은 일정 간극을 유지하도록 하였고 자기 베어링의 자기력의 누설을 방지하기 위해 베어링 하우징은 비자성체로 재질을 선정하였다. 본 연구에서 데이터 수집용 압축기의 유량을 평가함에 있어 ASME MFC-26-2011 시험표준이 적용된 벨 마우스 유량시스템을 적용하였으며 배치 설계안을 기반으로 각 컴포넌트에 온도, 압력, 진동 센서 등 데이터 수집을 위한 센서를 부착하였다. 운전 시 공기압축기의 입출구 압력 및 온도 및 모터 부 온도를 모니터링 할 수 있도록 별도의 데이터 모니터링 Rack을 구축하였고 압축기 운전 중 압축기 내부 회전체의 진동과 전류제어상태를 실시간으로 모니터링하기 위해 전용 AMB 모니터링 전용 S/W를 채용하였다. AMB 제어기 설정을 수정하여 회전체 6축 진동값과 회전수를 센서로 입력이 가능하도록 설정을 변경하여 이를 수집 및 테스트리그에 다중 센서를 통해 운전상태에 따른 외부진동, 소음, 전류 및 전압의 값을 기록하고 변화를 추적할 수 있도록 센서의 사양을 확장하였다. 테스트리그 시험 운전을 통해 센서에서 운전 영역별로 성능 데이터를 수집하고 각각의 운전에서의 압축비 및 유량 생성량을 파악할 것이다. 제작된 테스트리그 및 주요컴포넌트는 그림 8과 같다.

3-5 Plug Fan/압축기 비정상 상태 Case 및 시험방법

수집된 데이터를 바탕으로 건전성 및 이상상태 예측을 판단하기 위해 비정상상태 Case 및 고장유형을 선정하였다.

선정한 고장 유형으로는 크게 베어링손상, 회전자 손상, Winding, 과열 4가지의 원인으로 분류하였다. 분류 기준으로 Plug Fan을 실제 공정에 사용할 때 쉽게 발생하는 고장유형을 고려하였으며 베어링의 그리스 부족으로 발생하는 베어링손상, 회전자가 손상되어 샤프트의 언밸런스가 발생하여 야기되는 샤프트 손상, 모터의 절연불량으로 발생하는 전류의 부하, 모터의 장시간 사용으로 인한 과열 등이다. 분류된 각각의 고장유형을 바탕으로 표준 상태에 대해 비정상 상태를 인위적으로 야기하여 이에 대한 운전 데이터 및 센서를 통한 실시간 데이터를 수집하고 건전성 및 이상상태를 판단할 계획이다. 시험 환경으로 모터의 온도 포화 시점 기준 15분 간격으로 20 rpm 씩 200 rpm 증·감하는 환경을 조성하여 시행 할 예정이다. 비정상 상태 Case 및 시험방법은 표 2와 같다.

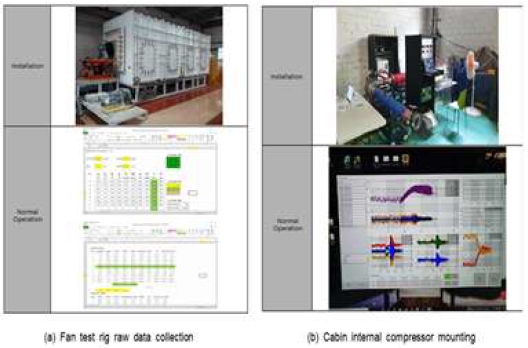

3-6 테스트리그 설치 및 정상 및 비정상 운전에 따른 실시간 성능 데이터

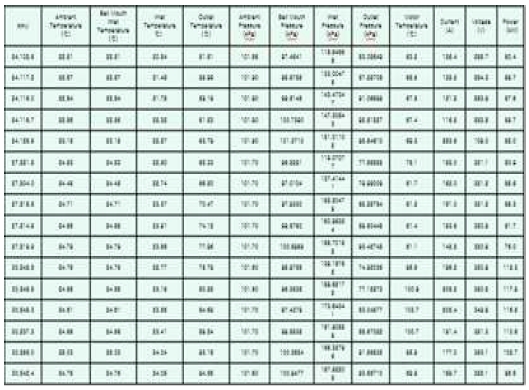

앞서 제작한 테스트 리그를 연구소 내부에 설치하여 정상, 비정상 운전을 판단하기 위한 시험운전을 실시하였다. 장비 가동 후 센서를 통해 데이터를 받아 표준상태 내에서 정상 동작하는지 확인하였고 이후 비정상 상태를 인위적으로 야기해 정상, 비정상 데이터를 수집하였다. 비정상 운전 조건으로는 샤프트 자기부상량 이상으로 회전수 30,000rpm, 압력비=1.17, 유량= 100 m³/s, 정상 부상량 보다 약 30 μm 낮게 부상으로 수행하였다. 센서에서 발생한 실시간데이터는 최초 raw데이터로 수집되며 이를 정형데이터로 변환하여 1차정제를 거친다. 정제된 데이터는 데이터베이스에 회전수, 벨마우스 온도, 입/출구 압력, 전류, 전압, 파워로 분류하여 각각의 테이블에 저장하였다. 이후 AMB 분석툴을 사용해 데이터베이스에 저장되어있는 데이터를 불러와 정상/비정상 데이터를 분석하였다. 시험운전 데이터 분석결과 출구배관 온도, 모터 내부온도, 전류, 파워에 비정상 수치 데이터를 파악하였다. 데이터는 Steady state 상태의 운전점에서 각 측정부의 상태량 정보이며, 이상데이터 수집 기초자료로 활용이 된다

각 측정점의 정상상태 정보입니다. 공기 압축기 입구와 출구의 온도와 입력을 측정하여 압축이 성능의 지표로 사용합니다. 또한 벨 마우스는 압축기 유량을 측정하는데 사용됩니다. 수집된 이상 데이터와 비교하기위한 기초 데이터로 활용됩니다.정상 범주를 넘는 데이터는 붉은색으로 테이블에 표시되도록 하였으며 표준상태에서의 압축기 성능데이터 와 테스트리그 설치 현황, raw 데이터 수집은 그림 9, 그림 10과 같다.

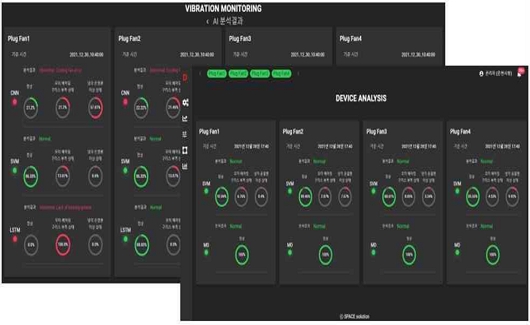

3-7 이상상태/결함 분석

테스트리그에서 시험 운전을 통해 수집된 실시간데이터를 이상상태 분석을 위한 데이터를 정제하였고 정제된 데이터는 분석 툴을 통해 정상/비정상 데이터로 분류하였다. 분류된 데이터는 사용자 또는 관리자가 운전 상태정보, 정상 또는 비정상 운전을 실시간으로 확인하고 제어할 수 있도록 분석 화면을 구현하였다.

Plug Fan에 대한 정보를 실시간으로 확인할 수 있도록 시간, 정상상태, 부족상태, 이상상태를 각각 퍼센트화 하여 그래프로 구현하였고 분석결과를 하였고 비정상상태 Case 분석을 통해 불필요한 분석 데이터표시는 제거하여 사용자가 빠르게 인지 할 수 있도록 하였다. 데이터 분석 화면은 그림 11과 같다.

Ⅳ. 결 론

본 연구에서는 기존 디지털 트윈 기술의 제조 공정 위주의 모니터링, 분석 및 적용에 치우쳐있어 정확한 건전성 관리가 어려운 문제점 해결을 위해 공정 기반의 디지털 트윈에서 디바이스 기반의 디지털 트윈으로 전환하여 산업용 모터 구동시스템의 건전성 관리 및 고장예지 기술에 디지털트윈을 적용한 모터의 건전성 모니터링 시스템을 제안하였다. 모터의 시스템 데이터 수집/분석을 위해 Plug Fan과 모터의 특성커브를 추출하여 Plug Fan과 압축기의 센서 배치를 설계하였으며. 사용자 관점에서 비정상 Case를 선정하여 효과적인 테스트 및 데이터 분석을 유도하였다. 테스트리그용 Plug Fan과 압축기의 시제품을 설계 및 제작 하였고 테스트운전을 통해 데이터 수집을 진행하였으며 장시간 설치 테스트를 통해 시스템 안전성을 검증하였다. 수집한 데이터를 분석하여 이상상태/결함 분석 시스템을 검증하였으며 IoT 복합 센서를 통한 데이터수집 시스템의 디버깅 및 고도화를 실현하였다. 본 연구를 통해 실시간 모니터링을 통한 디바이스의 건전성 진단, 이상상태 예측을 구현하였으며 설비의 예지보전 및 관련 비용 감소 및 시스템 효율개선과 에너지 절감의 효과와 공정 내 사용자의 장치관리의 편리성이 기대된다. 다만 공장 내 통신환경시험 대한 연구는 아쉬움으로 남는다. 추후 제작한 시제품을 통하여 공정 내 통신환경 시험에 대한 연구를 진행할 예정이다.

References

-

Jin-Su Han, “MES system based on real-time process capability management”, Journal of the Korea Society of Computer and Information, 25(11), pp. 115-122,2020.

[https://doi.org/10.9708/jksci.2020.25.11.115]

-

Jeong In Park, Un Gu Kang, “Design of particulate matter reduction algorithm by learning failure patterns of PHM-based air conditioning facilites”, Journal of the Korea Society of Computer and Information, 27(7), pp.83-92, 2022.

[https://doi.org/10.9708/jksci.2022.27.07.083]

-

Jaesung Kim, Seok Chan Jeong, Dongwoo Seo, Daegi Kim, “Development of OPC UA based Smart Factory Digital Twin Testbed System”, Journal of Korea Multimedia Society, 25(8), pp.1085-1096,2022.

[https://doi.org/10.9717/kmms.2022.25.8.108]

-

Joo-Hyun Lee, Joo-Ho Kim, Seung-Ho Lee, “Development of Environmental Safety Real-Time Monitoring System by Living Area”, Journal of IKEEE, 23(3), pp.1088-1091, 2019.

[https://doi.org/10.7471/ikeee.2019.23.3.1088]

- Yoon Sang-hyun and Han Jae-young.“A method for diagnosing failure and securing durability of the integrated thermal management system of hydrogen electric vehicles using digital twins”, Journal of KSNVE, 32(2), pp.7-11.2022.

-

Dong-Ju Han, “ A study on Real Time Fault Diagnosis and Health Estimation of Turbojet Engine through Gas Path Analysis”, Journal of Korean Society Aeronautical and Space Sciences, 49(4). pp. 311-320, 2021.

[https://doi.org/10.5139/JKSAS.2021.49.4.311]

-

YunByeong Chae, Minwoo Chang, Hyung Suk Mun, Sung Hyun Lim, “A Structural Health Monitoring Method for Automatic Gauge Changeover Systems Using Digital Image Correlation“, Journal of the Korean Society for Railway, 24(4), pp. 395-403, 2021.

[https://doi.org/10.7782/JKSR.2021.24.4.395]

저자소개

2020년 : 한국공학대학교 대학원 (공학석사)

2022년 : 한국공학대학교 대학원 박사 수료

1990년~현재 ㈜태양전기 CEO

2021년~현 재: 한국공학대학교 컴퓨터공학과 박사과정

※관심분야 : 생산관리시스템(Manufacturing Execution System), 진단 및 헬스 관리(Prognostics and Health Mnagement), 디지털 트윈(Digital Twin) .등

1985년 : 연세대학교 대학원 (공학석사)

2000년 : 한국과학기술원(KAIST) 대학원 (공학박사)

1985년~2007년: ㈜ KT

1997년~2000년: 회사명

2000년~2005년: 회사명

2007년~현 재: 한국공학대학교 컴퓨터공학과 교수

※관심분야 : 소프트웨어공학(Software Engineering), 정보시스템(Information Communication System), 객체지향분석 설계(Object-Oriented Analysis and Design) 등